联系

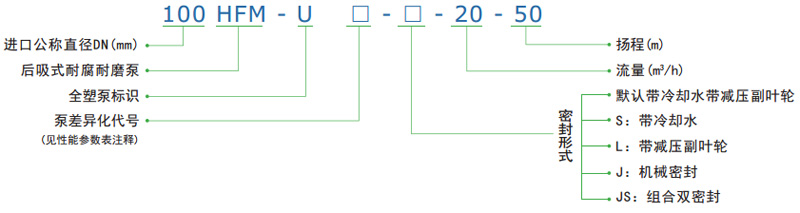

HFM-U系列耐腐耐磨泵是一种新型的全塑型后吸式(轴密封位置与进液口同向)的耐腐耐磨泵。它克服了衬塑泵内防腐外不防腐和制造成本高的缺点,且保留了衬塑泵刚性强度好,安装方便的优点。该泵是总结了普通耐腐耐磨泵在运行时密封容易泄漏的情况下开发的一种新型压力输送泵,其中应用五项创新技术。其主要特点是:

HFM-U系列耐腐耐磨泵是一种新型的全塑型后吸式(轴密封位置与进液口同向)的耐腐耐磨泵。它克服了衬塑泵内防腐外不防腐和制造成本高的缺点,且保留了衬塑泵刚性强度好,安装方便的优点。该泵是总结了普通耐腐耐磨泵在运行时密封容易泄漏的情况下开发的一种新型压力输送泵,其中应用五项创新技术。其主要特点是:

一. 泵进液口在轴密封同向,轴密封处在负压环境下,因此不易泄漏,克服了原有耐腐耐磨泵易损坏,轴密封易泄漏的固疾。

二. 应用范围广泛:可以适用各种化学性质的腐蚀性、磨蚀性清液和料浆的输送,而且各种不同材料的备件互换性能好,用户调整极为方便。

三. 运行费用低:其主要因素有二个,一是易损件泵盖和吸入口等采用了分体式结构,设有独立的耐腐耐磨易损件,更换方便,更为经济。二是泵的密封不采用背叶轮减压,节省了轴功率的消耗,节省了能源。

特别提示 HFM-U系列全塑泵与HFM系列衬塑泵的外形安装尺寸相同。

一. 本系列泵可输送100℃温度以内的各类腐蚀性和非腐蚀性清液和料浆或用作各类压滤机加压喂料用泵,例如:有色金属的锌、铜、钴、镍、锰等湿法冶炼工艺的压滤机配用泵或工艺流程泵,矿山选矿、非金属矿产加工(钛白粉、高岭土等)工艺中的浆体输送泵,环保产业中的污泥、废渣输送泵,锂电、新能源、化纤、纺织印染等其它化工、染料、制药、食品生产工艺中的压滤泵或压力输送泵。

二. 长期逼压运行(泵出口压力高)输送腐蚀性介质的岗位,如烟气脱硫、大气治理中的压力喷淋泵、压力冲洗泵等。

三. 其它泵输送介质时,容易泄漏的岗位。

四. 该泵有单级和双级二个系列,能满足需要小流量高压力输送腐蚀性料浆的岗位。

不适用岗位:吸入口液体液位低于泵位置0.5m以下或吸入口负压过大的岗位。

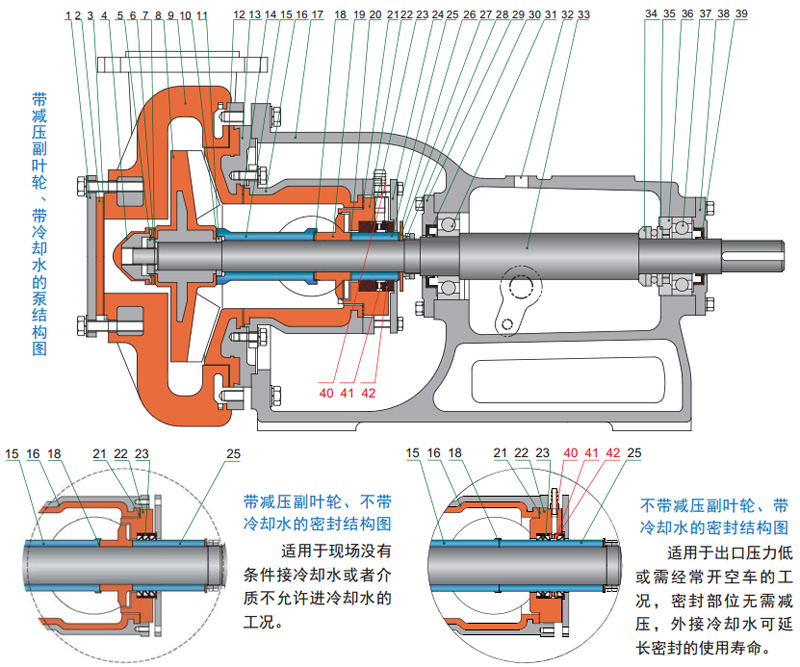

| 序号 | 零部件名称 | 材质 | 序号 | 零部件名称 | 材质 | 序号 | 零部件名称 | 材质 | |

| * 1 | 封盖压板 | UHMWPE | * 15 | 前轴套 | 99瓷 | 29 | 前轴承侧盖 | HT-200 | |

| * 2 | 盖板 | QT | * 16 | 吸入口三通 | UHMWPE/QT | 30 | 前轴承油封 | 氯丁胶 | |

| 3 | 封盖垫 | F26B | 17 | 轴承座 | HT-200 | 31 | 前轴承 | ||

| * 4 | 锁紧螺母 | UHMWPE/A3 | * 18 | 前轴套垫 | F26B | 32 | 油塞 | NBR/Al | |

| 5 | 防转螺母 | A3 | * 19 | 减压副叶轮 | 75瓷 | 33 | 主轴 | 40Cr钢 | |

| 6 | 华司 | A3 | * 20 | 减压副叶轮垫 | F26B | 34 | 轴肩过渡圈一 | QT | |

| * 7 | 锁紧螺母L垫 | F26B | * 21 | 密封盒垫 | F26B | 35 | 平面轴承 | ||

| * 8 | 叶轮 | UHMWPE/A3 | * 22 | 密封盒 | 玻璃钢 | 36 | 轴肩过渡圈二 | QT | |

| * 9 | 泵壳 | UHMWPE/QT | * 23 | K形密封圈 | F4/F26B | 37 | 后轴承 | ||

| * 10 | 叶轮垫 | F26B | 24 | 密封盒压盖 | A3 | 38 | 后轴承侧盖 | HT-200 | |

| 11 | 叶轮顶圈 | 45#钢 | * 25 | 后轴套 | 99瓷 | 39 | 后轴承油封 | 氯丁胶 | |

| * 12 | 后泵盖垫 | F26B | * 26 | 后轴套垫 | F26B | 40 | 冷却水嘴 | PP | |

| * 13 | 后泵盖 | UHMWPE/QT | 27 | 挡酸片 | 玻璃钢 | 41 | O形密封圈 | F26B | |

| * 14 | 吸入口三通垫床 | F26B | 28 | 主轴拼帽 | 45#钢 | 42 | 水封环 | 玻璃钢 | |

2、减压副叶轮(19)主要起平衡流体压力的作用。

| 序号 | 型号 | 转速=2900r/min | 介质密度=1000kg/m³ | ||||

|---|---|---|---|---|---|---|---|

| 流量 (m3/h) | 扬程 (m) | 进口(mm) | 出口(mm) | 配备电机 | 重量 (kg) | ||

| 1 | 50HFM-U | 5 | 25 | 50 | 40 | 2.2kW-2 | 160 |

| 2 | 5 | 30 | 3kW-2 | 170 | |||

| 3 | 5 | 35 | 3kW-2 | 180 | |||

| 4 | 5 | 40 | 4kW-2 | 200 | |||

| 5 | 10 | 25 | 3kW-2 | 180 | |||

| 6 | 10 | 30 | 4kW-2 | 200 | |||

| 7 | 10 | 35 | 5.5kW-2 | 220 | |||

| 8 | 10 | 40 | 7.5kW-2 | 245 | |||

| 9 | 15 | 25 | 3kW-2 | 180 | |||

| 10 | 15 | 30 | 4kW-2 | 200 | |||

| 11 | 15 | 35 | 5.5kW-2 | 220 | |||

| 12 | 15 | 40 | 7.5kW-2 | 245 | |||

| 13 | 20 | 25 | 4kW-2 | 200 | |||

| 14 | 20 | 30 | 5.5kW-2 | 220 | |||

| 15 | 65HFM-U | 20 | 35 | 65 | 50 | 7.5kW-2 | 320 |

| 16 | 20 | 40 | 7.5kW-2 | 320 | |||

| 17 | 20 | 50 | 11kW-2 | 360 | |||

| 18 | 30 | 35 | 11kW-2 | 360 | |||

| 19 | 30 | 40 | 11kW-2 | 360 | |||

| 20 | 30 | 50 | 15kW-2 | 370 | |||

| 21 | 65HFM-UH | 10 | 60 | 65 | 50 | 11kW-2 | 360 |

| 22 | 10 | 70 | 15kW-2 | 370 | |||

| 23 | 15 | 80 | 15kW-2 | 370 | |||

| 24 | 20 | 60 | 15kW-2 | 370 | |||

| 25 | 20 | 70 | 18.5kW-2 | 370 | |||

| 26 | 80HFM-U | 40 | 35 | 80 | 65 | 11kW-2 | 360 |

| 27 | 40 | 40 | 15kW-2 | 370 | |||

| 序号 | 型号 | 转速=2900r/min | 介质密度=1000kg/m³ | ||||

|---|---|---|---|---|---|---|---|

| 流量 (m3/h) | 扬程 (m) | 进口(mm) | 出口(mm) | 配备电机 | 重量 (kg) | ||

| 28 | 80HFM-U | 40 | 50 | 80 | 65 | 18.5kW-2 | 400 |

| 29 | 45 | 35 | 15kW-2 | 360 | |||

| 30 | 45 | 40 | 15kW-2 | 370 | |||

| 31 | 45 | 50 | 18.5kW-2 | 400 | |||

| 32 33 34 35 | 80HFM-UH | 25 | 80 | 80 | 65 | 22kW-2 | 440 |

| 30 | 60 | 18.5kW-2 | 400 | ||||

| 30 | 70 | 22kW-2 | 440 | ||||

| 40 | 60 | 22kW-2 | 440 | ||||

| 36 | 100HFM-U | 50 | 35 | 100 | 80 | 15kW-2 | 420 |

| 37 | 50 | 40 | 18.5kW-2 | 440 | |||

| 38 | 50 | 50 | 22kW-2 | 480 | |||

| 39 | 60 | 35 | 18.5kW-2 | 420 | |||

| 40 | 60 | 40 | 18.5kW-2 | 440 | |||

| 41 | 60 | 45 | 22kW-2 | 480 | |||

| 42 | 60 | 50 | 22kW-2 | 480 | |||

| 43 | 80 | 35 | 18.5kW-2 | 440 | |||

| 44 | 80 | 40 | 22kW-2 | 480 | |||

| 45 | 100 | 35 | 22kW-2 | 480 | |||

| 46 | 100HFM-UH | 40 | 80 | 100 | 80 | 30kW-2 | 560 |

| 47 | 50 | 60 | 30kW-2 | 560 | |||

| 48 | 50 | 70 | 30kW-2 | 560 | |||

| 49 | 60 | 60 | 30kW-2 | 560 | |||

| 50 | 60 | 70 | 37kW-2 | 580 | |||

| 51 | 80 | 50 | 30kW-2 | 560 | |||

| 52 | 80 | 60 | 37kW-2 | 580 | |||

| 53 | 100 | 40 | 30kW-2 | 560 | |||

| 54 | 100 | 50 | 37kW-2 | 580 | |||

7.1 泵的出口在左侧(从进口方向看)

| 型号 | 配套电机 | A | B | C | E | H1 | H2 | L1 | L2 | L3 | L4 | L5 | L6 | h | n3×s3 | D1 | n1×s1 | D2 | n2×s2 | M1 | M2 | N1 | N2 | H3 | L7 | L8 | H4 | kg 重量 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 50HFM-U | 1.1kW-4 | 290 | 290 | 330 | 106.5 | 242 | 190 | 150 | 500 | 117 | 215 | 119 | 185 | 25 | 4-M12×300 | 125 | 4×φ18 | 110 | 4×φ14 | 140 | 170 | 120 | 150 | 350 | 1200 | 550 | 500 | 180 |

| 0.75kW-4 | 290 | 290 | 330 | 106.5 | 242 | 190 | 150 | 500 | 117 | 215 | 119 | 185 | 25 | 4-M12×300 | 125 | 4×φ18 | 110 | 4×φ14 | 140 | 170 | 120 | 150 | 350 | 1200 | 550 | 500 | 180 | |

| 1.5-2.2kW-2 | 290 | 290 | 330 | 106.5 | 242 | 190 | 150 | 500 | 117 | 215 | 119 | 185 | 25 | 4-M12×300 | 125 | 4×φ18 | 110 | 4×φ14 | 140 | 170 | 120 | 150 | 350 | 1200 | 550 | 500 | 180 | |

| 3kW-2 | 290 | 290 | 330 | 106.5 | 242 | 190 | 150 | 530 | 125 | 215 | 119 | 185 | 25 | 4-M12×300 | 125 | 4×φ18 | 110 | 4×φ14 | 140 | 170 | 120 | 150 | 350 | 1200 | 550 | 500 | 190 | |

| 4kW-2 | 290 | 290 | 330 | 106.5 | 242 | 190 | 150 | 530 | 126 | 215 | 119 | 185 | 25 | 4-M12×300 | 125 | 4×φ18 | 110 | 4×φ14 | 140 | 170 | 120 | 150 | 350 | 1200 | 550 | 500 | 200 | |

| 5.5~7.5kW-2 | 290 | 325 | 365 | 106.5 | 242 | 190 | 150 | 563 | 117 | 215 | 119 | 185 | 25 | 4-M12×300 | 125 | 4×φ18 | 110 | 4×φ14 | 140 | 170 | 120 | 150 | 350 | 1200 | 550 | 500 | 220 | |

| 65HFM-U | 5.5~7.5kW-2 | 335 | 355 | 405 | 125 | 280 | 218 | 190 | 730 | 180 | 250 | 150 | 235 | 35 | 4-M16×300 | 145 | 4×φ18 | 125 | 4×φ18 | 140 | 170 | 120 | 150 | 450 | 1500 | 600 | 550 | 320 |

| 11~15kW-2 | 335 | 425 | 475 | 125 | 280 | 218 | 190 | 830 | 180 | 250 | 150 | 235 | 35 | 4-M16×300 | 145 | 4×φ18 | 125 | 4×φ18 | 140 | 170 | 120 | 150 | 450 | 1600 | 700 | 550 | 350 | |

| 18.5kW-2 | 335 | 425 | 475 | 125 | 280 | 218 | 190 | 830 | 180 | 250 | 150 | 235 | 35 | 4-M16×300 | 145 | 4×φ18 | 125 | 4×φ18 | 140 | 170 | 120 | 150 | 450 | 1600 | 700 | 550 | 365 | |

| 65HFM-UH | 1.1KW-4 | 335 | 335 | 385 | 140 | 280 | 230 | 190 | 650 | 155 | 250 | 150 | 235 | 35 | 4-M16×300 | 145 | 4×φ18 | 125 | 4×φ18 | 140 | 170 | 120 | 150 | 450 | 1600 | 700 | 550 | 280 |

| 2.2~3KW-4 | 335 | 335 | 385 | 140 | 280 | 230 | 190 | 650 | 155 | 250 | 150 | 235 | 35 | 4-M16×300 | 145 | 4×φ18 | 125 | 4×φ18 | 140 | 170 | 120 | 150 | 450 | 1600 | 700 | 550 | 280 | |

| 5.5~7.5kW-2 | 335 | 335 | 385 | 140 | 280 | 230 | 190 | 650 | 155 | 250 | 150 | 235 | 35 | 4-M16×300 | 145 | 4×φ18 | 125 | 4×φ18 | 140 | 170 | 120 | 150 | 450 | 1600 | 700 | 550 | 320 | |

| 11~15kW-2 | 335 | 425 | 475 | 140 | 280 | 230 | 190 | 830 | 180 | 250 | 150 | 235 | 35 | 4-M16×300 | 145 | 4×φ18 | 125 | 4×φ18 | 140 | 170 | 120 | 150 | 450 | 1600 | 700 | 550 | 350 | |

| 18.5kW-2 | 335 | 425 | 475 | 140 | 280 | 230 | 190 | 830 | 180 | 250 | 150 | 235 | 35 | 4-M16×300 | 145 | 4×φ18 | 125 | 4×φ18 | 140 | 170 | 120 | 150 | 450 | 1600 | 700 | 550 | 365 | |

| 22kW-2 | 335 | 425 | 475 | 140 | 280 | 230 | 190 | 830 | 180 | 250 | 150 | 235 | 35 | 4-M16×300 | 145 | 4×φ18 | 125 | 4×φ18 | 140 | 170 | 120 | 150 | 450 | 1600 | 700 | 550 | 400 | |

| 30kW-2 | 335 | 470 | 520 | 140 | 300 | 230 | 190 | 830 | 200 | 250 | 150 | 235 | 35 | 4-M16×300 | 145 | 4×φ18 | 125 | 4×φ18 | 140 | 170 | 120 | 150 | 450 | 1600 | 700 | 700 | 460 | |

| 80HFM-U | 2.2~3kW-4 | 335 | 335 | 385 | 125 | 280 | 228 | 190 | 650 | 155 | 250 | 150 | 235 | 35 | 4-M12×300 | 160 | 4×φ18 | 145 | 4×φ18 | 140 | 170 | 120 | 150 | 450 | 1500 | 600 | 550 | 300 |

| 4KW-4 | 335 | 335 | 385 | 125 | 280 | 228 | 190 | 650 | 155 | 250 | 150 | 235 | 35 | 4-M12×300 | 160 | 4×φ18 | 145 | 4×φ18 | 140 | 170 | 120 | 150 | 450 | 1500 | 600 | 550 | 300 | |

| 7.5kW-2 | 335 | 355 | 405 | 125 | 280 | 228 | 190 | 730 | 180 | 250 | 150 | 235 | 35 | 4-M12×300 | 160 | 4×φ18 | 145 | 4×φ18 | 140 | 170 | 120 | 150 | 450 | 1500 | 600 | 550 | 320 | |

| 11~15kW-2 | 335 | 425 | 475 | 125 | 280 | 228 | 190 | 830 | 180 | 250 | 150 | 235 | 35 | 4-M12×300 | 160 | 4×φ18 | 145 | 4×φ18 | 140 | 170 | 120 | 150 | 450 | 1600 | 700 | 550 | 350 | |

| 18.5kW-2 | 335 | 425 | 475 | 125 | 280 | 228 | 190 | 830 | 180 | 250 | 150 | 235 | 35 | 4-M16×300 | 160 | 4×φ18 | 145 | 4×φ18 | 140 | 170 | 120 | 150 | 450 | 1600 | 700 | 550 | 360 | |

| 22KW-2 | 335 | 425 | 475 | 125 | 280 | 228 | 190 | 830 | 180 | 250 | 150 | 235 | 35 | 4-M16×300 | 160 | 4×φ18 | 145 | 4×φ18 | 140 | 170 | 120 | 150 | 450 | 1600 | 700 | 550 | 400 | |

| 80HFM-UH | 2.2~3kW-4 | 335 | 335 | 385 | 140 | 280 | 230 | 190 | 650 | 155 | 250 | 150 | 235 | 35 | 4-M16×300 | 160 | 4×φ18 | 145 | 4×φ18 | 140 | 170 | 120 | 150 | 450 | 1600 | 700 | 550 | 290 |

| 4kW-4 | 335 | 335 | 385 | 140 | 280 | 230 | 190 | 650 | 155 | 250 | 150 | 235 | 35 | 4-M16×300 | 160 | 4×φ18 | 145 | 4×φ18 | 140 | 170 | 120 | 150 | 450 | 1600 | 700 | 550 | 300 | |

| 7.5kW-2 | 335 | 355 | 405 | 140 | 280 | 230 | 190 | 730 | 180 | 250 | 150 | 235 | 35 | 4-M16×300 | 160 | 4×φ18 | 145 | 4×φ18 | 140 | 170 | 120 | 150 | 450 | 1600 | 700 | 550 | 320 | |

| 11kW-2 | 335 | 425 | 475 | 140 | 280 | 230 | 190 | 830 | 180 | 250 | 150 | 235 | 35 | 4-M16×300 | 160 | 4×φ18 | 145 | 4×φ18 | 140 | 170 | 120 | 150 | 450 | 1600 | 700 | 550 | 365 | |

| 18.5kW-2 | 335 | 425 | 475 | 140 | 280 | 230 | 190 | 830 | 180 | 250 | 150 | 235 | 35 | 4-M16×300 | 160 | 4×φ18 | 145 | 4×φ18 | 140 | 170 | 120 | 150 | 450 | 1600 | 700 | 550 | 365 | |

| 22kW-2 | 335 | 425 | 475 | 140 | 280 | 230 | 190 | 830 | 180 | 250 | 150 | 235 | 35 | 4-M16×300 | 160 | 4×φ18 | 145 | 4×φ18 | 140 | 170 | 120 | 150 | 450 | 1600 | 700 | 550 | 400 | |

| 30~37kW-2 | 335 | 470 | 520 | 140 | 300 | 230 | 190 | 860 | 200 | 250 | 150 | 235 | 35 | 4-M16×300 | 160 | 4×φ18 | 145 | 4×φ18 | 140 | 170 | 120 | 150 | 450 | 1600 | 700 | 700 | 500 | |

| 100HFM-U | 3kW-4 | 335 | 335 | 385 | 130 | 280 | 225 | 190 | 650 | 155 | 250 | 150 | 235 | 35 | 4-M16×300 | 180 | 4×φ18 | 160 | 4×φ18 | 140 | 170 | 120 | 150 | 450 | 1600 | 700 | 550 | 250 |

| 4kW-4 | 335 | 335 | 385 | 130 | 280 | 225 | 190 | 650 | 155 | 250 | 150 | 235 | 35 | 4-M16×300 | 180 | 4×φ18 | 160 | 4×φ18 | 140 | 170 | 120 | 150 | 450 | 1600 | 700 | 550 | 250 | |

| 5.5kW-4 | 335 | 355 | 405 | 130 | 280 | 225 | 190 | 730 | 180 | 250 | 150 | 235 | 35 | 4-M16×300 | 180 | 4×φ18 | 160 | 4×φ18 | 140 | 170 | 120 | 150 | 450 | 1600 | 700 | 550 | 300 | |

| 7.5kW-4 | 335 | 355 | 405 | 130 | 280 | 225 | 190 | 730 | 180 | 250 | 150 | 235 | 35 | 4-M16×300 | 180 | 4×φ18 | 160 | 4×φ18 | 140 | 170 | 120 | 150 | 450 | 1600 | 700 | 550 | 320 | |

| 15kW-2 | 335 | 425 | 475 | 130 | 280 | 225 | 190 | 830 | 180 | 250 | 150 | 235 | 35 | 4-M16×300 | 180 | 4×φ18 | 160 | 4×φ18 | 140 | 170 | 120 | 150 | 450 | 1600 | 700 | 550 | 350 | |

| 18.5kW-2 | 335 | 425 | 475 | 130 | 280 | 225 | 190 | 830 | 180 | 250 | 150 | 235 | 35 | 4-M16×300 | 180 | 4×φ18 | 160 | 4×φ18 | 140 | 170 | 120 | 150 | 450 | 1600 | 700 | 550 | 360 | |

| 22kW-2 | 335 | 425 | 475 | 130 | 280 | 225 | 190 | 830 | 180 | 250 | 150 | 235 | 35 | 4-M16×300 | 180 | 4×φ18 | 160 | 4×φ18 | 140 | 170 | 120 | 150 | 450 | 1600 | 700 | 550 | 400 | |

| 30kW-2 | 335 | 470 | 520 | 130 | 300 | 225 | 190 | 860 | 200 | 250 | 150 | 225 | 35 | 4-M16×300 | 180 | 4×φ18 | 160 | 4×φ18 | 140 | 170 | 120 | 150 | 450 | 1600 | 700 | 700 | 500 | |

| 45kW-2 | 335 | 520 | 570 | 130 | 325 | 225 | 190 | 860 | 265 | 250 | 150 | 225 | 35 | 4-M16×300 | 180 | 4×φ18 | 160 | 4×φ18 | 140 | 170 | 120 | 150 | 450 | 1600 | 800 | 700 | 600 | |

| 100HFM-UH | 4kW-4 | 335 | 335 | 385 | 140 | 280 | 235 | 190 | 650 | 155 | 250 | 150 | 235 | 35 | 4-M16×300 | 180 | 4×φ18 | 160 | 4×φ18 | 140 | 170 | 120 | 150 | 450 | 1600 | 700 | 550 | 250 |

| 5.5KW-4 | 335 | 425 | 475 | 140 | 280 | 235 | 190 | 830 | 180 | 250 | 150 | 225 | 35 | 4-M16×300 | 180 | 4×φ18 | 160 | 4×φ18 | 140 | 170 | 120 | 150 | 450 | 1600 | 700 | 550 | 260 | |

| 30~37kW-2 | 335 | 470 | 520 | 140 | 300 | 235 | 190 | 860 | 200 | 250 | 150 | 225 | 35 | 4-M16×300 | 180 | 4×φ18 | 160 | 4×φ18 | 140 | 170 | 120 | 150 | 450 | 1600 | 700 | 700 | 520 | |

| 45kW-2 | 335 | 520 | 570 | 140 | 325 | 235 | 190 | 860 | 265 | 250 | 150 | 235 | 35 | 4-M16×300 | 180 | 4×φ18 | 160 | 4×φ18 | 140 | 170 | 120 | 150 | 450 | 1600 | 800 | 700 | 600 | |

| 55kW-2 | 390 | 630 | 720 | 140 | 420 | 235 | 230 | 1000 | 150 | 305 | 150 | 225 | 35 | 4-M16×300 | 180 | 4×φ18 | 160 | 4×φ18 | 140 | 170 | 120 | 150 | 450 | 1800 | 900 | 800 | 650 |

7.2进出口法兰尺寸引用标准:GB/T 9116-2010 PN 1.0MPa

8.2 启动

8.3 运行

8.5 维护

8.5 维护