联系

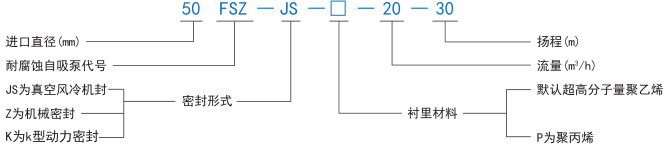

FSZ系列耐腐蚀自吸泵是一种钢衬塑结构的防腐离心自吸泵,过流部件的材料有超高分子量聚乙烯(UHMWPE)、聚丙烯(PP)。

FSZ-Z型泵可以用于吸送80℃温度以内的腐蚀性清液,FSZ-JS型泵可以吸送含固量在10%(体积比)以内的料浆。

该系列泵和其它同类防腐自吸泵相比较,明显的优势在于:

一是采用了不脱落、不变形、不开裂的衬塑专有技术,能使衬层牢固地锚固在泵钢外壳上,是比其它衬塑自吸泵更好的质量优势。

二是和其它全塑自吸泵相比,有极好的抗热变形性能,泵机在一定温度运行时,泵容腔不会像全塑自吸泵那样产生变形,进而产生故障。

三是采用风冷式真空机封,有以下优点:1、真空机封不需外接冷却水,使用环境洁净;2、真空机封能适用于含固量在15%以下的料浆输送;3、真空机封能耐受一定时间空运转而不损坏轴密封。比其他类型的防腐自吸泵更有轴密封优势

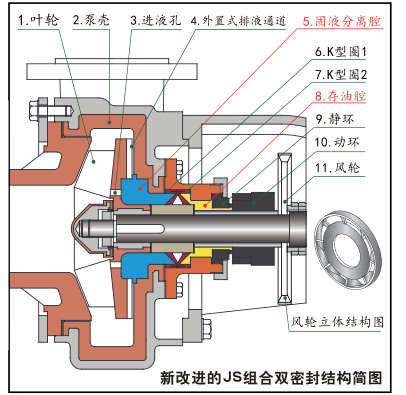

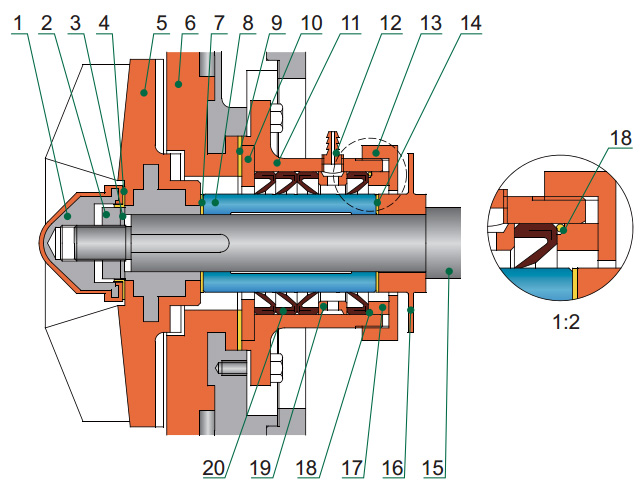

2.1、JS风冷密封:FSZ-JS

适用范围:输送≤10%含固量(体积比)腐蚀性液体,使用温度:-20℃-80℃

特点:不需要加密封冷却水,可短时间空转,清液料浆均适用。

JS型风冷密封工作原理介绍:

1、固液分离腔(5)功能为三:一是存液,使密封部位有足够的存液,不会产生干磨;二是固液分离腔里旋转的液体把浓浆中的固体分离排出,留下相对清液冷却、润滑橡胶密封圈;三是封闭局部液体,有利于产生密封部位的负压场。

2、外置式排液通道(4)设置在叶轮的幅板上,叶轮转动时,产生离心力,进而抽吸固液分离腔中的渣浆,把含固量高的渣浆抽排出固液分离腔(5),同时使固液分离腔中的液体处于负压状态,进而保护唇形橡胶圈的使用安全。

3、进液孔(3)设在叶轮幅板上,呈轴向设置,其功能主要是把泵吸入口的浆体引入固液分离腔,为固液分离腔补液。

4、第一个K型橡胶密封圈(6)功能为挡砂,不让固液分离腔中的砂粒进入带动静环的机封部(9)。

5、第二个K型橡胶密封圈(7)为反装式结构,功能为密封存油腔(8)中的油脂,不让存液腔中的油脂流失。

6、存油腔(8)设置于机封(9)与K形密封圈之间,功能有二:一是存油,润滑机封的动静环;二是导热,把轴套上的热能传递给机封的动环(10)部,进而散发出去。

7、带动静环的机封(9)+(10)设在K形密封圈的后侧,功能为密封空气,使泵机外部的空气不进入泵腔中。

8、风轮(11)设在主轴上,随主轴转动,功能为生风,吹散密封部位各部件的热量。

工作原理:叶轮(1)旋转带动固液分离腔中的液体旋转,流体旋转产生离心力,把固液分离腔(5)中的固液分离,固体靠近外侧的抽吸孔(4)部,相对的清液靠近内侧的橡胶密封圈部,补液孔(3)为固液分离腔补液,保证固液分离腔液体充盈。设置于叶轮幅板上的径向抽吸孔(4)在叶轮转动时,产生的吸力把固液分离腔中的碴浆排出,并使固液分离腔中形成负压流体区,进而使得K形密封圈不带压运行,保证了密封圈的使用安全性。K形密封圈(1)挡住了泵腔中的浆体,使浆体不能进入机封(9)部(因为浆体呈负压状态)。第二只密封圈(2)封住存油腔中的油脂(8),不进入泵腔中。机封(10)则起到密封空气,使外部空气不进入泵机内部。风轮(11)产生的风,冷却机封的各部件。

2.2、机械密封:FSZ-Z

适用范围:输送≤2%含固量(体积比)腐蚀性液体,使用温度:-20℃-80℃

特点:不需要加密封冷却水,清液适用。

密封原理:通过密封弹簧使用密封动环、静环产生预紧力,使密封面的摩擦副贴合运行,形成对液体的密封防止泄漏,同时通过四氟波纹管的补偿使用消除吸收泵运行时的振动脉动,使密封的使用寿命延长。

| 1 | 泵壳 | 2 | 静环 | 3 | 静环压盖 | 4 | 动环 | 5 | 轴套 | 6 | 主轴 |

2.3、 K型动力密封:FSZ-K

适用范围:输送≤10%含固量(体积比)腐蚀性液体,使用温度:-20℃-80℃

适用范围:输送≤10%含固量(体积比)腐蚀性液体,使用温度:-20℃-80℃

特点:需要加密封冷却水,密封冷却水进入泵腔,当密封K型圈磨损后,密封处易进入空气,如不及时更换将导致自吸泵不上水。

密封原理:密封主要由叶轮副叶片)与停车密封(K形密封圈)组成。工作时由于副叶轮(或副叶片)旋转产生的离心力使密封腔处于负压状态,从而阻止液体向外泄漏,此时,停车密封不起作用。K形密封圈的唇口因负压而松开,与轴套产生一定间隙,减小其之间的磨损,延长了使用寿命;停机时,由于副叶轮 (或副叶片)停止旋转,密封腔由负压转为正压,停车密封开始工作,K形密封圈的唇口在压力作用下紧紧包住轴套,从而达到密封目的。必须加冷却水使用,以阻档空气进入泵腔,冷却水将渗入介质内,冷却水要求为为洁净水或自来水,压力适宜在0.05MPa以内。

| 1 | 锁紧螺母 | 5 | 叶轮 | 9 | 密封盒垫 | 13 | 密封盒盖 | 17 | 顶圈 |

| 2 | 防转螺母 | 6 | 泵壳 | 10 | 密封盒垫块 | 14 | 轴套垫 | 18 | O形密封圈 |

| 3 | 华司 | 7 | 叶轮垫 | 11 | 密封盒 | 15 | 主轴 | 19 | 水封环 |

| 4 | 锁紧螺母L垫 | 8 | 轴套 | 12 | 冷却水嘴 | 16 | 挡酸片 | 20 | K形密封圈 |

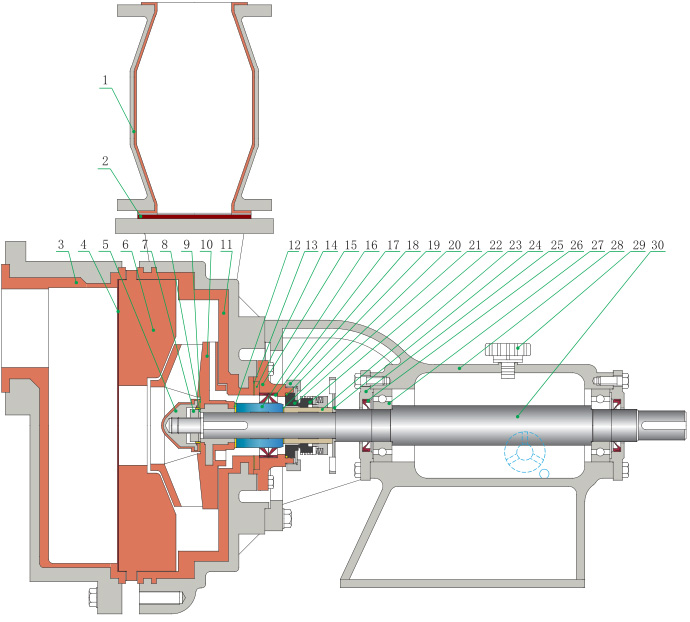

4.1、FSZ-JS 结构图

| 序号 | 零部件名称 | 材质 | 序号 | 零部件名称 | 材质 | 序号 | 零部件名称 | 材质 | |

| 1 | 气液分离器 | √11 | 泵壳 | UHMWPE/QT | √21 | 静环 | Sic | ||

| √2 | 分离器垫 | FPM | √12 | 叶轮垫 | FPM | √22 | 动环 | Sic | |

| √3 | 泵盖 | UHMWPE/QT | √13 | 密封盒垫 | FPM | √23 | 后轴套 | 316L | |

| √4 | 泵盖垫 | A3 | 14 | 密封盒垫块 | PP | 24 | 风轮 | 304 | |

| √5 | 锁紧螺母 | UHMWPE/A3 | √15 | 密封盒 | 玻璃钢 | 25 | 轴承侧盖 | HT-200 | |

| √6 | 挡板 | UHMWPE/A3 | √16 | 前轴套 | 碳化硅陶瓷 | 26 | 轴承油封 | 氯丁胶 | |

| √7 | 防转螺母 | A3 | √17 | K形密封圈 | F4/FPM | 27 | 轴承 | 合金钢 | |

| 8 | 华司 | A3 | 18 | 静环压盖 | A3 | 28 | 轴承座 | HT-200 | |

| √9 | 锁紧螺母L垫 | FPM | 19 | O形密封圈 | FPM | 29 | 油塞 | ||

| √10 | 叶轮 | UHMWPE/A3 | √20 | 轴套垫 | FPM | 30 | 主轴 | 40Cr | |

4.2、FSZ-Z 结构图

| 序号 | 零部件名称 | 材质 | 序号 | 零部件名称 | 材质 | 序号 | 零部件名称 | 材质 | |

| 1 | 泵盖 | UHMWPE+QT | √8 | 防转螺母 | A3 | 15 | 主轴 | 45#钢 | |

| 2 | 加液孔 | UHMWPE+QT | √9 | 锁紧螺母L垫 | 氟橡胶 | 16 | 挡酸片 | 玻璃钢 | |

| 3 | 气液分离器 | UHMWPE/QT | √10 | 叶轮 | UHMWPE+A3 | 17 | 主轴拼帽 | A3 | |

| 4 | 泵盖垫 | 氟橡胶 | √11 | 叶轮垫 | 氟橡胶 | 18 | 轴承油封 | 氯丁胶 | |

| 5 | 挡板 | UHMWPE/A3 | 12 | 静环压盖 | A3 | 19 | 轴承 | HT-200 | |

| 6 | 泵壳 | UHMWPE/A3 | √13 | 密封组合 | 机械密封 | 20 | 轴承座 | HT200 | |

| √7 | 锁紧螺母 | UHMWPE/A3 | √14 | 轴套 | 氮化硅陶瓷 | 21 | 加油孔 | 合金钢 | |

| 序号 | 型号 | 流量 (m³/h) | 扬程 (m) | 转速 (r/min) | 配备电机 (Kw) | 自吸高度 (m) | 进口×出口 (mm×mm) | 重量 (kg) |

|---|---|---|---|---|---|---|---|---|

| 1 | 32FSZ-JS-5-20 | 5 | 20 | 2900 | 1.1 | 1.5~3.2 | 32×25 | 85 |

| 2 | 32FSZ-JS-5-25 | 5 | 25 | 2900 | 2.2 | 1.5~3.2 | ||

| 3 | 32FSZ-JS-8-12 | 8 | 12 | 2900 | 1.1 | 1.5~3.2 | ||

| 4 | 32FSZ-JS-10-20 | 10 | 20 | 2900 | 2.2 | 1.5~3.2 | ||

| 5 | 32FSZ-JS-15-15 | 15 | 15 | 2900 | 2.2 | 1.5~3.2 | ||

| 6 | 32FSZ-JS-12-18 | 12 | 18 | 2900 | 2.2 | 1.5~3.2 | ||

| 7 | 50FSZ-JS- 20-20 | 20 | 20 | 2900 | 4 | 2.8~3.5 | 50×40 | 180 |

| 8 | 50FSZ-JS- 25-18 | 25 | 18 | 2900 | 4 | 2.8~3.5 | ||

| 9 | 50FSZ-JS-30-15 | 30 | 15 | 2900 | 4 | 2.8~3.5 | ||

| 10 | 50FSZ-JS- 20-30 | 20 | 30 | 2900 | 5.5 | 2.8~3.5 | ||

| 11 | 50FSZ-JS-10-35 | 10 | 35 | 2900 | 4 | 2.8~3.5 | ||

| 12 | 50FSZ-JS- 25-25 | 25 | 25 | 2900 | 5.5 | 2.8~3.5 | ||

| 13 | 65FSZ-JS- 30-25 | 30 | 25 | 2900 | 5.5 | 1.5~3.5 | 65×50 | 235 |

| 14 | 65FSZ-JS- 35-20 | 35 | 20 | 2900 | 5.5 | 1.5~3.5 | ||

| 15 | 65FSZ-JS- 30-32 | 30 | 32 | 2900 | 7.5 | 1.5~3.5 | ||

| 16 | 65FSZ-JS- 40-15 | 40 | 15 | 2900 | 5.5 | 1.5~3.5 | ||

| 17 | 65FSZ-JS- 40-20 | 40 | 20 | 2900 | 7.5 | 1.5~3.5 | ||

| 18 | 65FSZ-JS- 35-25 | 35 | 25 | 2900 | 7.5 | 1.5~3.5 | ||

| 19 | 65FSZ-JS- 30-40 | 30 | 40 | 2900 | 11 | 1.5~3.5 | ||

| 20 | 80FSZ-JS- 40-20 | 40 | 20 | 2900 | 7.5 | 1.5~3.5 | 80×65 | 290 |

| 21 | 80FSZ-JS- 45-18 | 45 | 18 | 2900 | 7.5 | 1.5~3.5 | ||

| 22 | 80FSZ-JS- 50-15 | 50 | 15 | 2900 | 7.5 | 1.5~3.5 | ||

| 23 | 80FSZ-JS- 35-45 | 35 | 45 | 2900 | 11 | 1.5~3.5 | ||

| 24 | 80FSZ-JS- 40-35 | 40 | 35 | 2900 | 11 | 1.5~3.5 | ||

| 25 | 80FSZ-JS- 45-30 | 45 | 30 | 2900 | 11 | 1.5~3.5 | ||

| 26 | 80FSZ-JS- 50-20 | 50 | 20 | 2900 | 11 | 1.5~3.5 | ||

| 27 | 100FSZ-JS- 60-30 | 60 | 30 | 2900 | 15 | 1.5~3.2 | 100×80 | 390 |

| 28 | 100FSZ-JS- 70-45 | 70 | 45 | 2900 | 22 | 1.5~3.2 | ||

| 29 | 100FSZ-JS- 100-27 | 100 | 27 | 2900 | 18.5 | 1.5~3.2 | ||

| 30 | 100FSZ-JS- 80-35 | 80 | 35 | 2900 | 18.5 | 1.5~3.2 | ||

| 31 | 100FSZ-JS- 100-20 | 100 | 20 | 2900 | 15 | 1.5~3.2 | ||

| 32 | 100FSZ-JS- 80-15 | 80 | 15 | 2900 | 15 | 1.5~3.2 | ||

| 33 | 100FSZ-JS- 80-50 | 80 | 50 | 2900 | 30 | 1.5~3.2 | ||

| 34 | 100FSZ-JS- 100-45 | 100 | 45 | 2900 | 30 | 1.5~3.2 | ||

| 35 | 100FSZ-JS- 100-25 | 100 | 25 | 2900 | 18.5 | 1.5~3.2 | ||

| 36 | 100FSZ-JS- 120-20 | 120 | 20 | 2900 | 18.5 | 1.5~3.2 | ||

| 37 | 125FSZ-JS- 100-40 | 100 | 40 | 2900 | 30 | 1.5~3.5 | 125×100 | 500 |

| 38 | 125FSZ-JS- 120-32 | 120 | 32 | 2900 | 30 | 1.5~3.5 | ||

| 39 | 125FSZ-JS- 140-28 | 140 | 28 | 2900 | 30 | 1.5~3.5 | ||

| 40 | 125FSZ-JS- 120-20 | 120 | 20 | 2900 | 18.5 | 1.5~3.5 | ||

| 41 | 125FSZ-JS- 140-18 | 140 | 18 | 2900 | 22 | 1.5~3.5 | ||

| 42 | 125FSZ-JS- 150-15 | 150 | 15 | 2900 | 22 | 1.5~3.5 | ||

| 43 | 125FSZ-JS- 100-20 | 100 | 20 | 2900 | 15 | 1.5~3.5 | ||

| 44 | 150FSZ-JS- 180-20 | 180 | 20 | 1450 | 30 | 1.5~3.5 | 150×125 | 1000 |

| 45 | 150FSZ-JS- 180-30 | 180 | 30 | 1450 | 37 | 1.5~3.5 | ||

| 46 | 150FSZ-JS- 200-20 | 200 | 20 | 1450 | 30 | 1.5~3.5 | ||

| 47 | 150FSZ-JS- 260-18 | 260 | 18 | 1450 | 37 | 1.5~3.5 | ||

| 48 | 150FSZ-JS- 200-30 | 200 | 30 | 1450 | 37 | 1.5~3.5 | ||

| 49 | 150FSZ-JS- 250-25 | 250 | 25 | 1450 | 37 | 1.5~3.5 | ||

| 50 | 150FSZ-JS- 200-35 | 200 | 35 | 1450 | 45 | 1.5~3.5 | ||

| 51 | 200FSZ-JS- 300-25 | 300 | 25 | 1450 | 45 | 1.5~3.5 | 200×150 | 1250 |

| 52 | 200FSZ-JS- 300-30 | 300 | 30 | 1450 | 55 | 1.5~3.5 | ||

| 53 | 200FSZ-JS- 300-20 | 300 | 20 | 1450 | 37 | 1.5~3.5 | ||

| 54 | 200FSZ-JS- 350-25 | 350 | 25 | 1450 | 55 | 1.5~3.5 | ||

| 55 | 200FSZ-JS- 400-20 | 400 | 20 | 1450 | 55 | 1.5~3.2 | ||

| 56 | 200FSZ-JS- 400-23 | 400 | 23 | 1450 | 55 | 1.5~3.2 | ||

| 57 | 200FSZ-JS- 450-25 | 450 | 25 | 1450 | 75 | 1.5~3.2 |

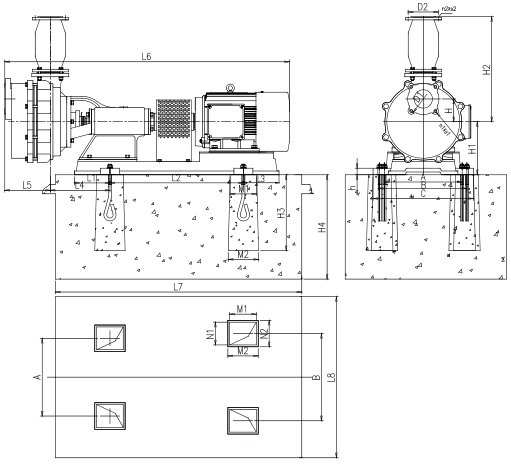

| 型号 | 配套电机 | A | B | C | H1 | H2 | L1 | L2 | L3 | L4 | L5 | L6 | h | 底脚 | D1 | n1×s1 | D2 | n2×s2 | M1 | M2 | N1 | N2 | H3 | L7 | L8 | H4 | 重量kg |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 32FSZ-JS | 0.75~1.1kW-2 | 260 | 260 | 315 | 160 | 330 | 100 | 335 | 100 | 225 | 195 | 870 | 10 | 4-M12×300 | 100 | 4-M12 | 85 | 4×φ14 | 140 | 170 | 120 | 150 | 350 | 700 | 500 | 450 | 100 |

| 2.2kW-2 | 260 | 260 | 315 | 165 | 330 | 100 | 335 | 100 | 260 | 195 | 920 | 10 | 4-M12×300 | 100 | 4-M12 | 85 | 4×φ14 | 140 | 170 | 120 | 150 | 350 | 700 | 500 | 450 | 120 | |

| 50FSZ-JS | 4kW-2 | 320 | 320 | 380 | 210 | 435 | 160 | 400 | 160 | 265 | 200 | 1100 | 10 | 4-M12×300 | 125 | 4-M12 | 110 | 4×φ18 | 140 | 170 | 120 | 150 | 350 | 870 | 600 | 450 | 200 |

| 5.5~7.5kW-2 | 320 | 320 | 380 | 210 | 435 | 160 | 400 | 160 | 265 | 200 | 1130 | 10 | 4-M12×300 | 125 | 4-M12 | 110 | 4×φ18 | 140 | 170 | 120 | 150 | 350 | 870 | 600 | 450 | 220 | |

| 65FSZ-JS | 5.5~7.5kW-2 | 320 | 320 | 380 | 210 | 475 | 160 | 400 | 160 | 270 | 185 | 1125 | 10 | 4-M12×300 | 145 | 4-M16 | 125 | 4×φ18 | 140 | 170 | 120 | 150 | 350 | 870 | 600 | 450 | 220 |

| 11~15kW-2 | 320 | 370 | 435 | 225 | 475 | 165 | 525 | 165 | 270 | 185 | 1265 | 10 | 4-M16×300 | 145 | 4-M16 | 125 | 4×φ18 | 140 | 170 | 120 | 150 | 400 | 1050 | 650 | 550 | 300 | |

| 80FSZ-JS | 7.5kW-2 | 320 | 320 | 380 | 210 | 490 | 160 | 400 | 160 | 270 | 230 | 1170 | 10 | 4-M12×300 | 160 | 4-M16 | 145 | 4×φ18 | 140 | 170 | 120 | 150 | 350 | 870 | 600 | 450 | 250 |

| 11~15kW-2 | 320 | 370 | 435 | 225 | 490 | 165 | 525 | 165 | 270 | 230 | 1310 | 10 | 4-M16×300 | 160 | 4-M16 | 145 | 4×φ18 | 140 | 170 | 120 | 150 | 400 | 1050 | 650 | 550 | 320 | |

| 100FSZ-JS | 11~15kW-2 | 410 | 460 | 530 | 280 | 555 | 190 | 705 | 190 | 315 | 240 | 1500 | 20 | 4-M16×300 | 180 | 4-M16 | 160 | 4×φ18 | 140 | 170 | 120 | 150 | 400 | 1300 | 850 | 550 | 360 |

| 18.5kW-2 | 410 | 460 | 530 | 280 | 555 | 190 | 705 | 190 | 315 | 240 | 1545 | 20 | 4-M16×300 | 180 | 4-M16 | 160 | 4×φ18 | 140 | 170 | 120 | 150 | 400 | 1300 | 850 | 550 | 400 | |

| 22kW-2 | 410 | 460 | 530 | 280 | 555 | 190 | 705 | 190 | 315 | 240 | 1585 | 20 | 4-M16×300 | 180 | 4-M16 | 160 | 4×φ18 | 140 | 170 | 120 | 150 | 400 | 1300 | 850 | 550 | 430 | |

| 30kW-2 | 395 | 485 | 555 | 305 | 555 | 210 | 670 | 210 | 340 | 240 | 1640 | 20 | 4-M16×300 | 180 | 4-M16 | 160 | 4×φ18 | 140 | 170 | 120 | 150 | 400 | 1300 | 850 | 550 | 530 | |

| 125FSZ-JS | 15kW-2 | 410 | 460 | 530 | 280 | 660 | 190 | 705 | 190 | 325 | 410 | 1685 | 20 | 4-M16×300 | 210 | 8-M16 | 180 | 4×φ18 | 140 | 170 | 120 | 150 | 400 | 1300 | 850 | 550 | 400 |

| 18.5kW-2 | 410 | 460 | 530 | 280 | 660 | 190 | 705 | 190 | 325 | 410 | 1730 | 20 | 4-M16×300 | 210 | 8-M16 | 180 | 4×φ18 | 140 | 170 | 120 | 150 | 400 | 1300 | 850 | 550 | 420 | |

| 22kW-2 | 410 | 460 | 530 | 280 | 660 | 190 | 705 | 190 | 325 | 410 | 1765 | 20 | 4-M16×300 | 210 | 8-M16 | 180 | 4×φ18 | 140 | 170 | 120 | 150 | 400 | 1300 | 850 | 550 | 500 | |

| 30kW-2 | 395 | 485 | 555 | 305 | 660 | 210 | 670 | 210 | 350 | 410 | 1820 | 20 | 4- M16×300 | 210 | 8-M16 | 180 | 4×φ18 | 140 | 170 | 120 | 150 | 400 | 1300 | 850 | 550 | 550 | |

| 150FSZ-JS | 18.5kW-4 | 510 | 510 | 580 | 370 | 955 | 250 | 850 | 250 | 400 | 295 | 1785 | 25 | 4-M20×300 | 240 | 8-M16 | 210 | 8×φ18 | 160 | 190 | 120 | 150 | 450 | 1600 | 1000 | 650 | 785 |

| 22kW-4 | 510 | 510 | 580 | 370 | 955 | 250 | 850 | 250 | 400 | 295 | 1830 | 25 | 4-M20×300 | 240 | 8-M16 | 210 | 8×φ18 | 160 | 190 | 120 | 150 | 450 | 1600 | 1000 | 650 | 800 | |

| 30kW-4 | 510 | 510 | 580 | 370 | 955 | 250 | 850 | 250 | 400 | 295 | 1890 | 25 | 4-M20×300 | 240 | 8-M16 | 210 | 8×φ18 | 160 | 190 | 120 | 150 | 450 | 1600 | 1000 | 650 | 900 | |

| 37kW-4 | 510 | 610 | 680 | 370 | 955 | 250 | 935 | 250 | 370 | 295 | 1930 | 25 | 4-M20×300 | 240 | 8-M16 | 210 | 8×φ18 | 160 | 190 | 120 | 150 | 450 | 1800 | 1100 | 650 | 950 | |

| 45kW-4 | 510 | 610 | 680 | 370 | 955 | 250 | 935 | 250 | 370 | 295 | 1955 | 25 | 4-M20×300 | 240 | 8-M16 | 210 | 8×φ18 | 160 | 190 | 120 | 150 | 450 | 1800 | 1100 | 650 | 1000 | |

| 200FSZ-JS | 37kW-2 | 510 | 610 | 680 | 370 | 1015 | 250 | 935 | 250 | 382 | 295 | 1940 | 25 | 4- M20×300 | 295 | 8-M16 | 240 | 8×φ18 | 160 | 190 | 120 | 150 | 450 | 1800 | 1100 | 650 | 1200 |

| 45kW-2 | 510 | 610 | 680 | 370 | 1015 | 250 | 935 | 250 | 382 | 295 | 1970 | 25 | 4-M20×300 | 295 | 8-M16 | 240 | 8×φ18 | 160 | 190 | 120 | 150 | 450 | 1800 | 1100 | 650 | 1250 | |

| 55kW-2 | 510 | 630 | 740 | 390 | 1015 | 245 | 1000 | 245 | 420 | 295 | 2020 | 25 | 4-M20×300 | 295 | 8-M16 | 240 | 8×φ18 | 160 | 190 | 120 | 150 | 450 | 1900 | 1100 | 650 | 1300 | |

| 75kW-2 | 510 | 660 | 780 | 390 | 1015 | 245 | 1000 | 345 | 395 | 300 | 2100 | 25 | 4-M20×300 | 295 | 8-M16 | 240 | 8×φ22 | 160 | 190 | 120 | 150 | 450 | 2200 | 1100 | 800 | 1460 |

选型说明:1. 表中所示轴功率为介质密度ρ=1时的轴功率,配备电机功率的选用应大于轴功率×ρ。

2. 本表所列自吸高度范围是根据吸送液体比重而定,比重和自吸高度呈反相关系。

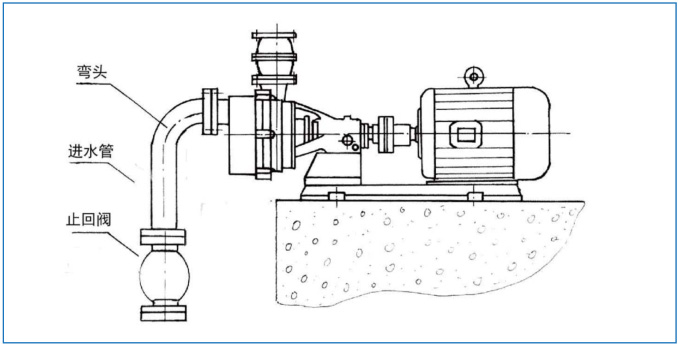

7.1 安装

1.泵经长途运输到达生产场地,安装前须检查整机零部件是否完好无损,紧固件如有松动,应予紧检查泵轴、电机轴的同心度,如有移位,应予校正。固,

2.安装时吸入管路要尽量减少管路水力损失,不得装小于90°的弯头,进口管路上90°弯头不超过2泵进口应设滤网,防止大块杂物进入泵内,保证泵能正常运转。

3.进水管的连接螺栓要均力拧紧,密封要严密不能漏气,否则会严重影响泵的自吸性能。

4.进水管或出液管应安装单向止回阀,以防止停车时发生虹吸现象。安装止回阀应注意尽量垂直安装(如下图)。

7.2 操作使用

1.检查电机运转方向与泵的运转方向标记是否一致,切勿反转!

2.泵体内须注满液体才能启动运转,严禁空动转。泵机在规定的自吸高度范围内如果5~8分钟尚不能自吸出液,应立即停机检查原因,以防止泵内工作液升温,损坏泵机。

3.第一次在泵体内注液后一般不需再注液,但停机时间长或密封在停机后有泄漏现象存在,泵内液体损失在第二次开车时,要检查泵内存液情况,或加满后再开机。

4.安装冷却水的泵机在启动前,应先放冷却水(自来水),水压不超过0.02MPa。其作用主要一是冷却密封系统,防止损坏密封,进而损坏叶轮;二是冲洗密封,增加密封使用寿命。

5.轴承座应定期在上方的加油孔中注放40"柴机油,油量到视镜一半为限,以增加轴承的运转寿命。

6.冬季长期不使用时,应排尽泵体中的液体,以免受冷冻后不能正常工作。

| 故障现象 | 可能的原因 | 处理方法 | 故障现象 | 可能的原因 | 处理方法 |

| 打不出液体 | 1.进口管路有空气进入 2.吸入高度太高 3.要求扬程大于泵扬程4.出口管路过细或过长 5.电机反转 | 1.检查进口管路 2.降低泵的安装高度 3.更换大扬程的泵 4.增大输出管口径 5.改变电机转向 | 流量不足 | 1.叶轮损坏 2.密封件损坏 3.转数不足 4.进口管过细 5.出口管弯头过多 | 1.更换新叶轮 2.更换密封件 3.增加转数 4.按规定重装管道 5.重新合理安排管路 |

| 扬程不足 | 1.输送介质中含有气体 2.叶轮损坏 3.转数不足 | 1.降低介质粘度或加灌注压力 2.更换叶轮 3.增加转数 | 轴端渗漏 | 1.卡环过松 2.轴端卡环过渡尺寸间隙太大 | 1.旋紧卡环两只内六角螺栓 2.将泵拆卸,轴、卡环绕F4生带薄膜数圈后旋紧 |

| 密封泄漏严重 | 1.密封元件材料选择不当 2.摩擦副严重磨损 3.动静环吻合不匀 4.摩擦副平行偏差过 | 1.根据输送介质情况,配适当动静环 2.更换磨损零件,并调整弹簧压力,减少磨损 3.密封组合体螺栓重新校正位置 4.整泵拆卸,调整动静环与轴垂直误差<0.1,按要求装密封件<> | 泵内有杂音或泵振动 | 1.泵轴与电机不同心 2.流量超过使用范围产生气蚀 3.泵产生气蚀 4.电动机轴磨损 | 1.校正泵轴中心 2.选用适当的泵型,按泵使用范围运转 3.降低介质的温度或增加灌注压力 4.清洗或更换轴承 |

9.1 搬运与安装

(1) 泵经长途运输到达工程现场,安装前应检查整机零件是否完好无损,紧固件应予紧固,检查泵轴与电机轴的同心度,如有移位应予以校正。

(2) 搬运时应以泵体及电机上的吊环为着力点,并要轻起轻放,不要有大的震动和撞击。

(3) 泵要安装在宽敞明亮、便于维护的地方,基础要求平整。

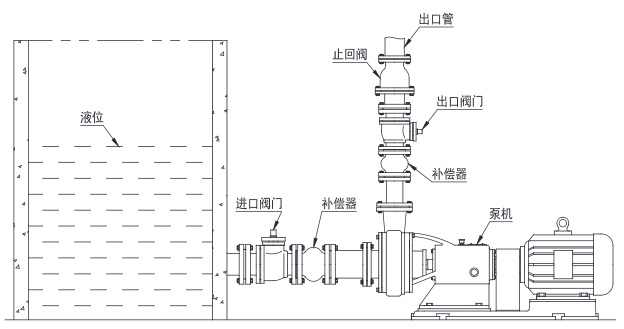

(4) 进出口管路的管径不能小于泵的进出口内径。为减少管道流阻、提高输送效率,配管建议大于泵进出口一个等级。

(5) 进出口管路应清理干净,应设重力支撑系统,泵不能承受管路重量,否则容易损坏;

(6) 为方便检修与控制,泵进出口管路都应安装阀门。

(7) 泵进出口应安装补偿器,又称柔性管道接头。其主要作用是补偿输液管路因热涨冷缩或开机震动等原因引起拉伸、挤压、扭曲的应力,从而提高设备的可拆卸性能和使用安全性能。

(8) 出口管路距离长(高)的岗位,应在靠近泵的出口处安装止回阀,以防止停车时出口高压水锤对泵产生破坏力。

(9) 建议先紧固泵进出口与管路的连接螺栓,再紧固泵的地脚螺栓,以防连接管路时对泵产生拉伸应力而损坏泵机。

(10) 泵在安装过程中应经常用手转动联轴器,检查泵内有无摩擦及碰撞的异响。

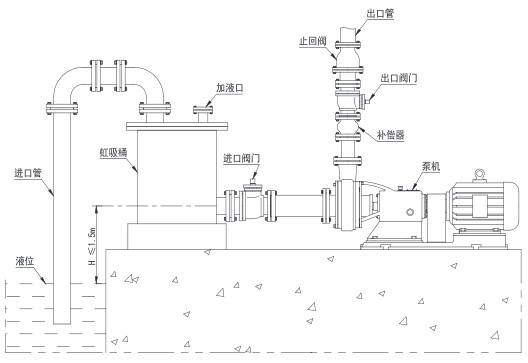

(11) 泵的进口应尽量靠近液源,推荐采用倒灌工况,吸上工况需配虹吸桶使用;两种常见工况的安装方法

如下图:

倒灌工况(液位高于泵的进口)泵机与管路的安装方法

吸上工况(液位低于泵的进口)泵机、管路与虹吸桶的安装方法

9.2 运行前的检查

(1) 运行前应先用手盘动联轴器,检查运转是否灵活、有无异响,有异常情况应先予以排除。

(2) 检查泵的运转方向是否与标示箭头一致。检查电机转向时,切勿联接联轴器,防止电机反转损坏叶轮和泵体。

(3) 从轴承座上的油镜孔处查看润滑油(CD40#柴机油)的位置是否在标志线附近,太多应放掉一些,太少应加上一些。

(4) 检查密封冷却水的流量与压力值(参见密封结构简图与简介部分的要求),冷却水压力太高可能会造成冷却水泄漏、影响密封的使用寿命等问题。

(5) 对吸上工况,需要将虹吸桶灌满,并确保进口管路及虹吸桶密封不漏气;池漕中液位到泵进口的垂直距离H应不超过2m(建议在1m以内,越短越好),否则可能无法吸上,并会影响泵的使用寿命。

9.3 启动

(1) 打开进口阀门,使液体流进泵腔。(2) 接通密封冷却水。 (3) 接通电源。

(4) 及时打开出口阀门(避免长时间逼压运行),并调节至额定的流量、扬程(严禁使用进口阀门调节)。

9.4 运行

(1) 泵运行中如有异响或其它故障时,应立即停车检查,待故障排除后才能继续运转。

(2) 要经常检查泵和电机的温升情况。轴承的温升不应大于40℃,极限温度不大于90℃;电机的最高温升为90℃,极限温度不超过130℃。

(3) 当电机超电流时,应关小出口阀门以降低流量,防止长时间超电流运行损坏电机。

(4) 泵运行中密封冷却水不能中断;K型动力密封的陶瓷轴套,要严防升温后遇冷水,以免因温度骤降而开裂。

(5) 泵运行中要严防泵腔内缺液空运转(如池漕内液体已抽空、进口管路堵塞、低位池无法吸上等),接通冷却水的状态下空运转不得超过3分钟,否则会烧毁泵内部件。水泵空运转后严禁立即继续使用,应待泵及密封部位冷却后再使用。

(6) 泵在关闭出口阀门时的运行称为逼压运行状态,衬塑泵的逼压运行时间应尽可能减短,常温介质以不超过5分钟为限,高温介质最好不要超过2分钟。

9.5 停泵

(1) 关闭出口阀门(防止出口管路液体倒流产生水锤冲击叶轮,使泵机反转造成叶轮松动)。

(2) 切断电源。 (3) 关闭进口阀门及密封冷却水。

9.6 维护

(1) 定期检查轴承座内润滑油的油位,定期更换润滑油(新泵首次更换周期为一个月,以后六个月更换一次)。

(2) 保持泵机外部及环境的清洁,用水冲洗时,应防止电机受潮,冲洗后用布擦净泵机上的水迹。

(3) 对含固量高或容易结晶的工况,停泵前应用清水冲洗管路及泵腔,防止沉淀物或结晶造成堵塞。

(4) 低温环境下液体可能会冰冻,停车后应将泵腔内的液体放空,以防冻裂。若有结冰现象,必要时可加热水进去解冻,直到用手盘动联轴器能灵活转动后再启动泵。

(5) 长期停用的泵,除将泵内的腐蚀性液体放空外,还要用清水将泵体(尤其是密封部件)冲洗干净。最后将泵进出口封闭好,妥善保管。

(6) 使用虹吸桶的工况,要定期检查虹吸桶中的存液情况,如有不足应补满。